浮头式换热器主要用于输油管线原油升温,结垢是影响换热器正常工作的主要原因,采用机械清垢或更换换热管的办法工期长、费用高,需要探索出一条含油水垢清洗的新方法。根据地层水分析结果和对油汽换热器垢样取样化验,认定江苏油田试采二厂油汽(水)换热器的垢是以碳酸盐水垢为主的含油水垢。1酸洗配方的确定

对压力容器的酸洗,目前国家无统一的规定,在酸洗过程中执行《低压锅炉化学清洗规则》。根据水垢的组成,确定了以盐酸为除垢剂的主要成份,以缓蚀剂来减少盐酸腐蚀,以表面活性剂将油垢的亲油憎水性质改为亲油亲水性的技术路线。其溶解水垢的机理为:盐酸与水垢反应生成氯化钙、氯化镁。由于油垢具有亲油憎水的性质,上述反应在不加表面活性剂时有效接触面积很少,反应很慢。在酸洗液中加入了表面活性剂后,能使酸洗液渗入到水垢的油保护层内,并使保护层脆弱、变皱,酸洗液与水垢的接触增加,化学反应速度加快。

对酸液配方进行了反复试验,后得出以下配方:盐酸,质量百分比浓度5%缓蚀剂B-125,质量百分比浓度0 8%表面活性剂AP221,质量百分比浓度2%按该配方室内评价,配制成250mL溶液,常温搅拌,挂片试验持续4h。表面无坑蚀现象。同时对换热器的垢样进行室内溶解试验,发现该酸洗配方能迅速溶解水垢,溶解率达90%。根据以上试验,得出该酸液配方具备下列性能:(1)能溶解85%以上的油垢,仅有少量不溶物质。(2)用挂片测出的金属腐蚀速度的平均值为1 72g/m2•h,远远低于《规则》中规定的10g/m2•h的要求。(3)腐蚀试片表面无点蚀痕迹。因此,该配方符合《低压锅炉化学清洗规则》要求,可用于换热器酸洗。2换热器酸洗的工艺过程

根据上述酸洗配方,先后在闵13接转站、卞东大站、马五站和马八站等地进行试验。酸洗步骤如下:

(1)配制酸洗液。在一定容积的塑料桶内将破乳剂、缓蚀剂按规定的比例加入盐酸中,搅拌,以保证药剂混合均匀。

(2)清洗换热器中的原油。如原油凝结需对换热器供热,待原油熔化后再清洗,并注意在酸洗过程中要保证换热器不骤冷骤热。

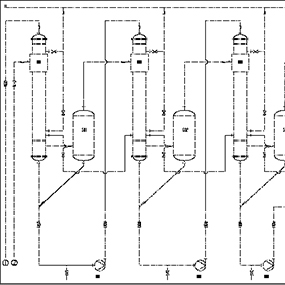

(3)采用强制循环的方法进行清洗,该系统由清洗液箱、酸洗泵、临时清洗管道(采用规格为1/2”或3/4”的胶皮管)和换热器组成(见图1),酸洗结束以出口气泡量比较少为合格标准,一般为1 5~3h。

(4)在清洗液箱中加入纯碱,并循环1h以上,使清洗液pH值介于5~10之间,以减少酸性清洗液站内污水回收系统的腐蚀。

(5)酸洗后用清水冲洗换热器。排出的水进站内污水回收系统或隔油池。以出口水变清(但时间不低于30min)为标准停止冲洗。(6)酸洗后的换热器应用Na3PO4 12H2O进行金属钝化。配制0 3%的Na3PO4 12H2O溶液,温至80~90℃,钝化4h。此时整个化学清洗过程全部结束。

在酸洗过程中应注意,清洗液箱容积大于要300公升,以保证酸液在向清洗液箱加酸时一定的稀释容积,不造成短时间酸浓度过高。酸洗前应将整个系统先充满水,并建立循环以保证系统严密不漏。关闭蒸汽(或热水)阀门,使循环水的温度低于50℃,如温度过高则在酸洗时将加重腐蚀。3使用效果分析

从表1可以看出,酸洗前后换热器通过流量无明显变化,但换热温度有较大的提高,说明结垢大大地影响着换热器的传热能力,而对整个管网阻力(或对流量)的影响相对较小。4结论

(1)酸洗时的腐蚀速度为1 72g/(m2•h),远远低于10g/m2•h的标准,腐蚀较小且无点蚀现象。(2)除垢效果较好,但差别较大。从酸洗后换热器来看,对未完全堵塞的换热管或管板除垢效果明显,基本能完全清除。酸洗法对已经被水垢完全堵塞的换热管起不到除垢效果。(3)由于废酸用碱水中和,对环境基本无污染。(4)除垢时间短、费用低。